Quota Zero di emissioni CO2 entro il 2050. Questo l’ambizioso obiettivo prefissato dall’UE per contrastare il cambiamento climatico globale. L’alta concentrazione di CO2 è infatti oggi considerata la principale causa di tale sbilanciamento. I settori hard-to-abate (HTA), quali l’industria delle costruzioni, del cemento, dell’acciaio, chimica e ceramica che in Italia rappresentano il motore trainante dell’economia, sono quindi chiamati a rispondere già entro il 2030 con un taglio del 55% delle emissioni di CO2 rispetto a quelle del 1990.

In questo scenario, l’industria delle piastrelle di ceramica è chiamata ad agire per favorire una transizione ecologica ed uno sviluppo sempre più sostenibile. Nel 2021 il nostro paese si è posizionato al sesto posto nel ranking mondiale tra i produttori di piastrelle di ceramica con circa 430 milioni di m2 prodotti. L’Emilia Romagna in particolare, con il distretto di Modena e Reggio Emilia detiene oltre il 90% della produzione nazionale. Si stima inoltre che tra il 2021-2025 la produzione mondiale delle piastrelle di ceramica avrà un incremento del tasso medio annuo del 5%.

Appare quindi evidente la necessità per il settore di lavorare per ridurre ulteriormente le emissioni di CO2. Sostenibilità ed economia circolare sono le milestones per promuovere politiche di rinnovo volte a minimizzare i consumi di materie prime, la produzione di rifiuti e i costi legati allo smaltimento, favorendo tecnologie di recupero e riutilizzo.

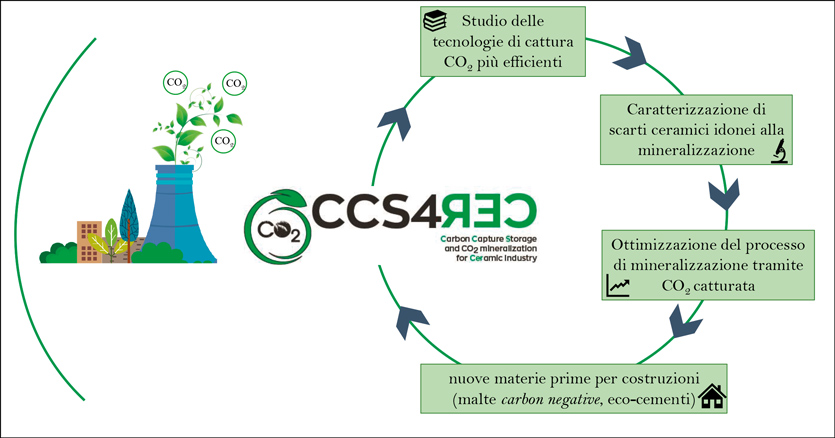

In questo contesto nasce il progetto CCS4CER: Carbon Capture storage and CO2 mineralization for Ceramic Industry, finanziato con i fondi Europei della Regione Emilia-Romagna, PR-FESR 2021/2027, Asse 1 Ricerca, Innovazione e Competitività, Azione 1.1.2. Il progetto si propone di trovare il miglior metodo per catturare la CO2 prodotta dagli impianti ceramici e tracciare una nuova strada per il riciclo di scarti ad oggi inutilizzati (es. calce esausta), attraverso processi di mineralizzazione.

Il progetto CCS4CER, coordinato dal Centro Ceramico, vede il coinvolgimento dei seguenti Laboratori delle Rete Alta Tecnologia della Regione Emilia-Romagna: CIRI-FRAME Alma Mater Studiorum Università di Bologna, LEAP Politecnico di Milano e Romagna Tech. Partecipano inoltre, sebbene non finanziate, aziende leader del comprensorio ceramico quali Ascot Gruppo Ceramiche, Panariagroup Industrie Ceramiche S.P.A. e SACMI Cooperativa Meccanici Imola S.C..

Il punto di forza del partenariato, oltre alla presenza aziendale, è la multidisciplinarità dei partner coinvolti. Il Centro Ceramico mette a servizio le competenze nell’ambito del processo, della caratterizzazione delle materie prime, dei prodotti finiti e dei residui, forte anche della sua vocazione al trasferimento tecnologico. Il CIRI FRAME sviluppa l’ottimizzazione dei processi di mineralizzazione alla scala di laboratorio e LEAP condivide le sue consolidate esperienze in ambito energetico- ambientale per la modellazione dei sistemi di cattura. La diffusione dei risultati sarà affidata a Romagna Tech.

Con la firma della convenzione (15 Febbraio 2024) e i primi meeting tra i partners, sono partite le attività divise in 6 work packages (WP) per una durata complessiva di 30 mesi.

La prima fase prevede l’analisi del contesto nel settore delle piastrelle ceramiche, con l’individuazione e la caratterizzazione degli scarti ceramici più idonei al processo di mineralizzazione forniti dai partners aziendali e da altre realtà produttive. Particolare focus sarà dato alle calci esauste provenienti dall’abbattimento dei fumi. Come noto, la produzione di piastrelle di ceramica ricicla la quasi totalità dei rifiuti crudi e/o cotti prodotti nel processo produttivo, tuttavia la calce esausta generata dal trattamento di purificazione dell’emissioni gassose, è oggi smaltita in discarica come rifiuto pericoloso. È stato stimato che nel 2020 si sia smaltita una quantità di calce esausta derivante dalla produzione di piastrelle italiane pari a circa 365.000 t.

Questa calce può essere trasformata in CaCO3 tramite una reazione di mineralizzazione con CO2 (che si auspica in futuro possa essere direttamente riciclata dalla cattura nello stesso impianto produttivo). Tale processo verrà studiato ed ottimizzato valutando le migliori condizioni operative in fase gassosa e liquida. I materiali ottenuti quali CaCO3, CaF2 e CaSO4 verranno poi testati come nuove materie prime per il settore delle costruzioni (malte carbon negative e/o ecocementi). Verranno inoltre valutate le tecnologie di decarbonizzazione oggi più idonee e disponibili sul mercato per costi energetici, ambientali e applicabilità al processo produttivo ceramico.

Si lavorerà quindi per raggiungere gli obiettivi di: (I) riduzione delle emissioni di CO2 grazie alla sua cattura, (II) trasformazione di rifiuti anche pericolosi in prodotti a base prevalentemente carbonatica mediante mineralizzazione di CO2, (III) utilizzo dei prodotti ottenuti come materie prime seconde nel settore delle costruzioni a basso impatto ambientale.

Con i risultati attesi dal progetto si intende quindi dare una risposta alla richiesta europea di un percorso verso la neutralità climatica fondamentale per la competitività a lungo termine dell’industria italiana, che da anni si distingue nel mondo come esempio virtuoso di innovazione tecnologica e sostenibilità ambientale.

Autori: Valentina Scognamiglio(1), Maria Chiara Bignozzi(1), Stefania Albonetti(2), Maurizio Spinelli(3), Laura Saragoni(4)

1 Centro Ceramico, Sassuolo (MO), Italy

2 Dip. Chimica Industriale “Toso Montanari”, Bologna (BO), Italy

3 Politecnico di Milano, Energy Department, Milano (MI), Italy

4 Romagna Tech, Faenza (RA), Italy

Imprese di costruzione

Imprese di costruzione

Posatori

Posatori

Privati

Privati

Progettisti

Progettisti

Rivenditori

Rivenditori