Continuare il processo di decarbonizzazione di tutta l’industria dei prodotti da costruzione. È questo l’ammonimento dello studio CA4BM (Carbon Accounting for Building Materials) relativo alla contabilizzazione dell’impronta carbonica dei materiali da costruzione, presentato in una sala piena e molto interessata nel corso dell’ultima edizione di Cersaie, con la ceramica come case study. Si ricorda, infatti, che raggiungere un’economia a zero emissioni di CO2 entro il 2050 è uno dei pilastri fondamentali del Green Deal europeo. Valutare gli impatti ambientali sull’intero ciclo di vita dei materiali da costruzione, partendo da dati completi e affidabili è di fondamentale importanza per garantire che vengano prese le giuste decisioni per mitigare gli effetti del cambiamento climatico. Proprio per questo motivo è necessario il coinvolgimento e la responsabilizzazione da parte di tutti gli stakeholders, anche quelli istituzionali, nel fornire vettori energetici decarbonizzati ad un costo competitivo.

Obiettivo dello studio, commissionato da un gruppo di federazioni Europee e internazionali (tra le quali Cerame-Unie, European Ceramic Industry Association, di cui fa parte anche Confindustria Ceramica) che rappresentano il settore dei prodotti da costruzione a base minerale e affidato a LBP Sight e Royal Haskoning DHV, è quello di ampliare le conoscenze scientifiche sulle metodologie di valutazione dell’impatto dei materiali da costruzione. Il tutto per stimolare un impegno alla decarbonizzazione fondato su metodi confrontabili e per consentire al legislatore di impostare in modo corretto le politiche europee in materia.

“Complessivamente – ha affermato Dirk-Jan Simons, consulente e partner di LBP Sight – gli edifici nell’Unione Europea sono responsabili del 30% circa delle emissioni di gas serra. Un maggiore utilizzo di prodotti a base biologica è percepito come la soluzione semplice, una scorciatoia per trasformare il settore delle costruzioni”. Questo pensiero si basa in parte sull’affermazione secondo cui la coltivazione, il trasporto e la lavorazione dei prodotti del legno hanno un impatto minore sull’ambiente rispetto a quelle a base minerale, ora e in futuro. Dallo studio è emerso poi non soltanto che tutte le industrie dei materiali da costruzione stanno mettendo in campo sforzi importanti per la decarbonizzazione, ma anche che le costruzioni realizzate con materiali a base-legno non sono a priori carbon neutral e che, per una valutazione corretta, vanno considerate tutte le fasi del ciclo di vita del prodotto, dall’approvvigionamento delle materie prime, al processo produttivo, al trasporto, al fine vita. Dallo studio affiora inoltre che il potenziale di mitigazione rispetto al cambiamento climatico dei materiali da costruzione a base-legno è attualmente molto ridotto. Non solo. Si evidenzia anche che il potenziale maggiore di mitigazione rispetto al cambiamento climatico è attribuito alle foreste protette (in cui l’antropizzazione è assente e nelle quali l’ambiente naturale è conservato nella sua integrità) o alle foreste a gestione sostenibile. A questo proposito la conservazione e l’espansione di queste aree, anche coadiuvati da progetti di riforestazione mirati, risultano essere l’azione a maggior potenziale di mitigazione climatica ad oggi a disposizione.

Vi è anche la necessità di studi LCA basati sull’intero ciclo di vita dell’edificio e dei prodotti. A volte gli studi LCA dei materiali da costruzione non vengono realizzati con il livello di dettaglio adeguato, omettendo di proposito alcuni stage della fase del ciclo di vita e portando quindi a conclusioni parziali e fuorvianti. Lo sviluppo di apposite linee guida in materia risulta essere dunque sempre più urgente e necessario. Nello studio viene poi evidenziato come dovrebbero essere i progettisti a scegliere, caso per caso, i materiali più idonei per il progetto. L’industria ceramica italiana, negli ultimi anni, grazie ai costanti investimenti nel rinnovamento e nella digitalizzazione degli impianti produttivi è riuscita ad aumentare l’efficienza e a diminuire costantemente i propri consumi energetici.

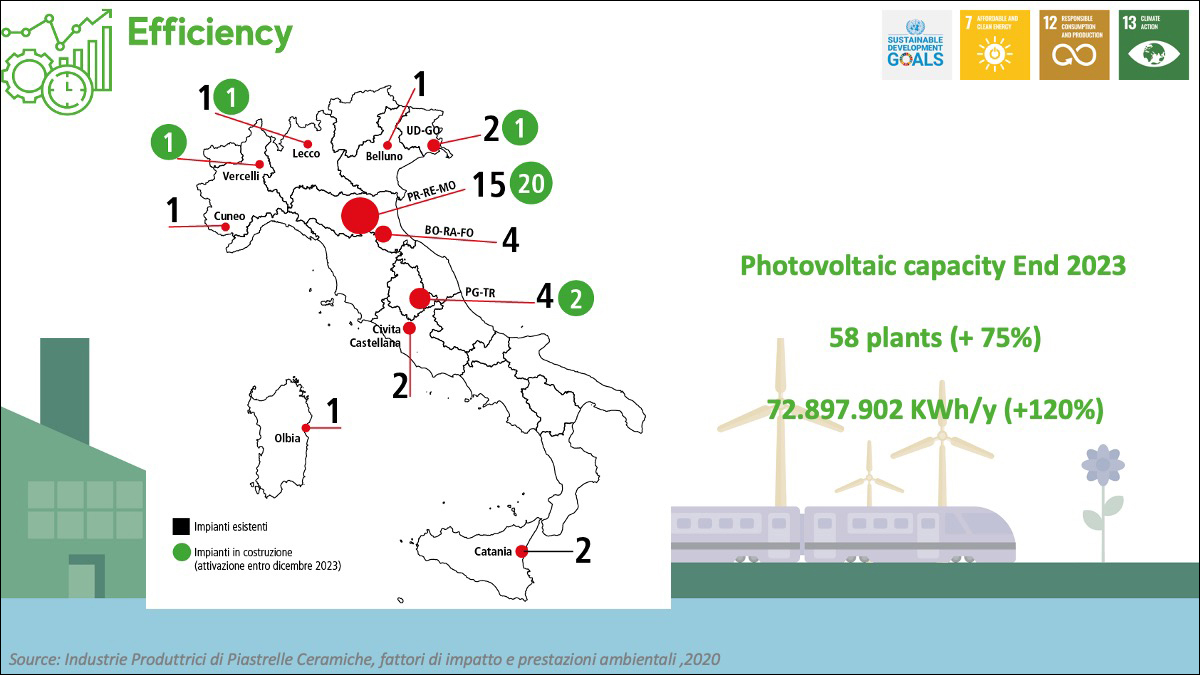

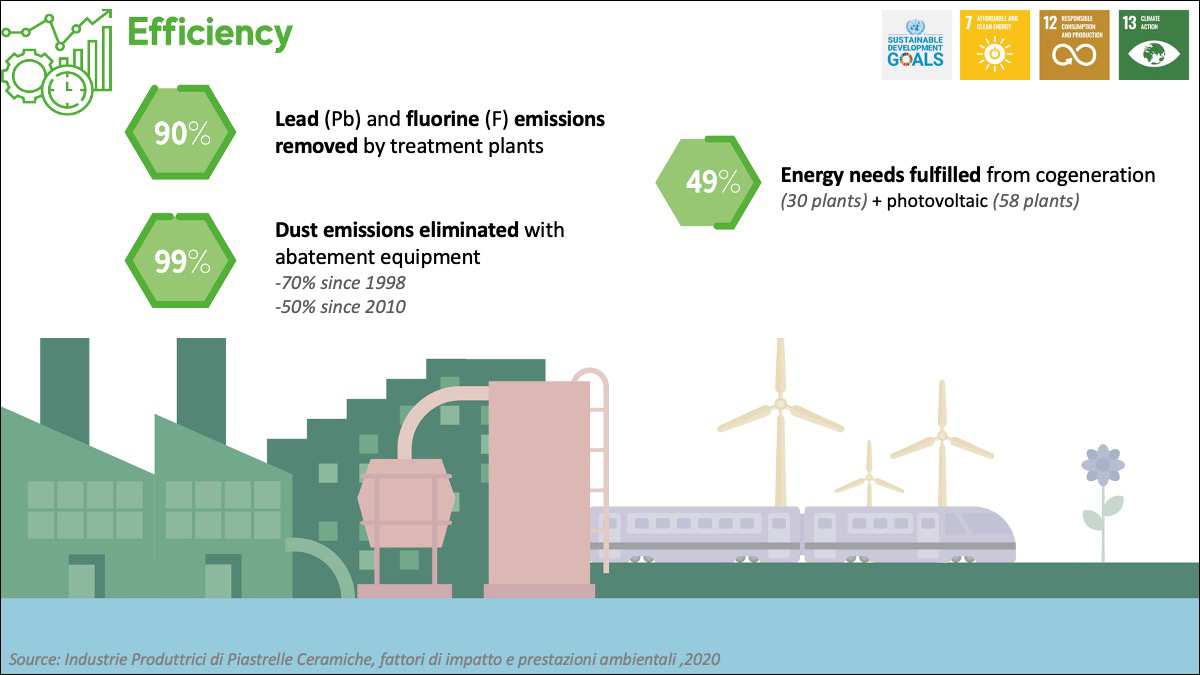

“Tutto questo – ha spiegato nel corso della presentazione Mauro Rullo, funzionario per le politiche climatiche e la sostenibilità di Confindustria Ceramica – è stato raggiunto grazie a costanti e corposi investimenti, circa 2 miliardi di euro investiti negli ultimi 5 anni, con valori vicini al 10% del fatturato (molto maggiore rispetto alla media italiana per il settore manifatturiero)”. Questo si traduce in un miglioramento delle performance ambientali dell’industria italiana, tra i quali vi è sicuramente l’abbattimento delle emissioni: il 90% delle emissioni di fluoro e di piombo e il 99% delle emissioni di polveri rimosse dai sistemi di abbattimento. Vi è poi da dire che il 49% del fabbisogno energetico elettrico è autoprodotto: da impianti fotovoltaici, 58 parchi fotovoltaici alla fine del 2023 (più che raddoppiato rispetto al 2022) e da cogenerazione ad alta efficienza. Nello stesso tempo, vi è un elevatissimo grado di circolarità: il 96% dei siti produttivi riutilizza, infatti, completamente i rifiuti solidi all’interno dei propri processi produttivi. “La ceramica italiana – ha continuato Rullo – oramai da molti anni ha intrapreso un percorso di trasparenza, decidendo di comunicare attraverso una Dichiarazione Ambientale di Prodotto (EPD) volontaria le prestazioni ambientali dei propri prodotti lungo l’intero ciclo di vita. Tutto ciò per permettere al consumatore finale di poter effettuare una scelta di acquisto consapevole”.

L’EPD settoriale di Confindustria Ceramica, ottenuto da dati ufficiali e validato da verificatori indipendenti di parte terza, comunica le prestazioni ambientali medie dei produttori di piastrelle di ceramica italiani. Molte aziende ceramiche del nostro territorio dispongono, inoltre, del proprio EPD specifico di prodotto, con lo scopo di comunicare l’impegno profuso in termini di efficientamento e decarbonizzazione. “Tutto questo – ha concluso Rullo – si traduce in prodotti sempre più sostenibili ed innovativi, fiore all’occhiello della manifattura italiana”.

Dicembre 2023

Imprese di costruzione

Imprese di costruzione

Progettisti

Progettisti