La Ceramica Italiana viene prodotta in pochissimo tempo ma dura oltre 50 anni. La sua superficie compatta è il risultato di un processo industriale innovativo che coniuga performance elevate al rispetto per l’ambiente. La porosità minima garantisce qualità tecniche eccellenti sotto ogni punto di vista. La Ceramica Italiana resiste a urti, usura, abrasione, agenti chimici aggressivi, sbalzi termici e infiltrazioni d’acqua, senza richiedere operazioni di manutenzione straordinaria.

Un materiale longevo

Il ciclo di vita medio della Ceramica Italiana varia dai 50 ai 60 anni. Un’analisi comparativa condotta dal Dipartimento di Scienze e Metodi dell’Ingegneria dell’Università di Modena e Reggio Emilia ha dimostrato come altre tipologie di pavimentazioni per ambienti interni hanno invece una longevità inferiore. La resina spatolata dura in media 10 anni, mentre LVT e moquette 15 anni, con conseguenti costi ambientali maggiori in termini di smaltimento finale e produzione.

Il segreto è la cottura

La cottura è il cuore del processo industriale della Ceramica Italiana.

Prima di questa fase le materie prime subiscono le seguenti trasformazioni:

Durante il ciclo di cottura, le piastrelle, precedentemente formattate mediante pressatura, acquisiscono le loro qualità finali. Questa fase avviene a temperature che oscillano tra 1000°C e 1300°C e garantisce al prodotto finale le caratteristiche tipiche di resistenza e durabilità. Gli impasti naturali si trasformano in prodotti di qualità tecnica ed estetica; decori e smalti superficiali si cristallizzano dando vita alla colorazione definitiva delle piastrelle in Ceramica Italiana.

Emissioni di fluoro e particellari abbattute

Dagli anni ‘70 la Ceramica Italiana ha focalizzato l’attenzione sul miglioramento dell’impatto ambientale dei cicli produttivi, per i quali è determinante la fase di cottura. Tutti gli stabilimenti industriali si sono dotati di tecnologie avanzate che abbattono gli agenti inquinanti, come previsto dalle Linee Guida Nazionali sulle “Migliori Tecniche Disponibili” (BAT). Il risultato si è tradotto in una drastica riduzione di emissioni di Co2 nell’atmosfera, di polveri, piombo, zolfo, particolato e fluoro.

(riduzione 82% ca. tra il 1988 e il 2020)

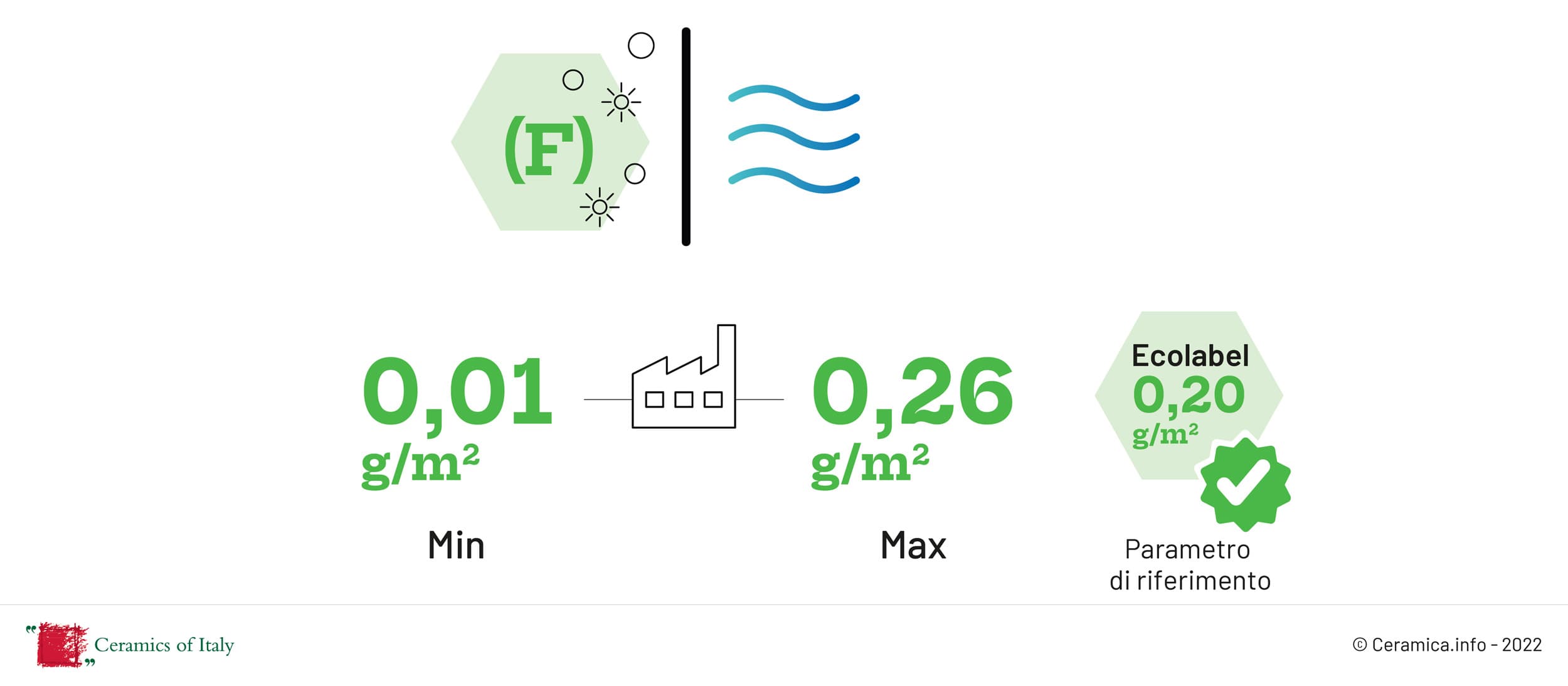

Il fluoro è uno degli inquinanti tipici rilasciati dai forni industriali. Il quantitativo liberato dalla cottura della ceramica varia dai 180 ai 340 kg/anno, a seconda delle dimensioni degli impasti. Però, grazie all’installazione di sistemi di depurazione a caldo di polveri e fumi, le emissioni di fluoro dei cicli produttivi della Ceramica Italiana sono rigorosamente controllate e mantenute al di sotto del limite di legge di 0,2 g/m2, necessario per l’ottenimento del marchio Ecolabel.

FEF – FEF- EMISSIONI IN ATMOSFERA FLUORO

Periodo 1988 – 2020

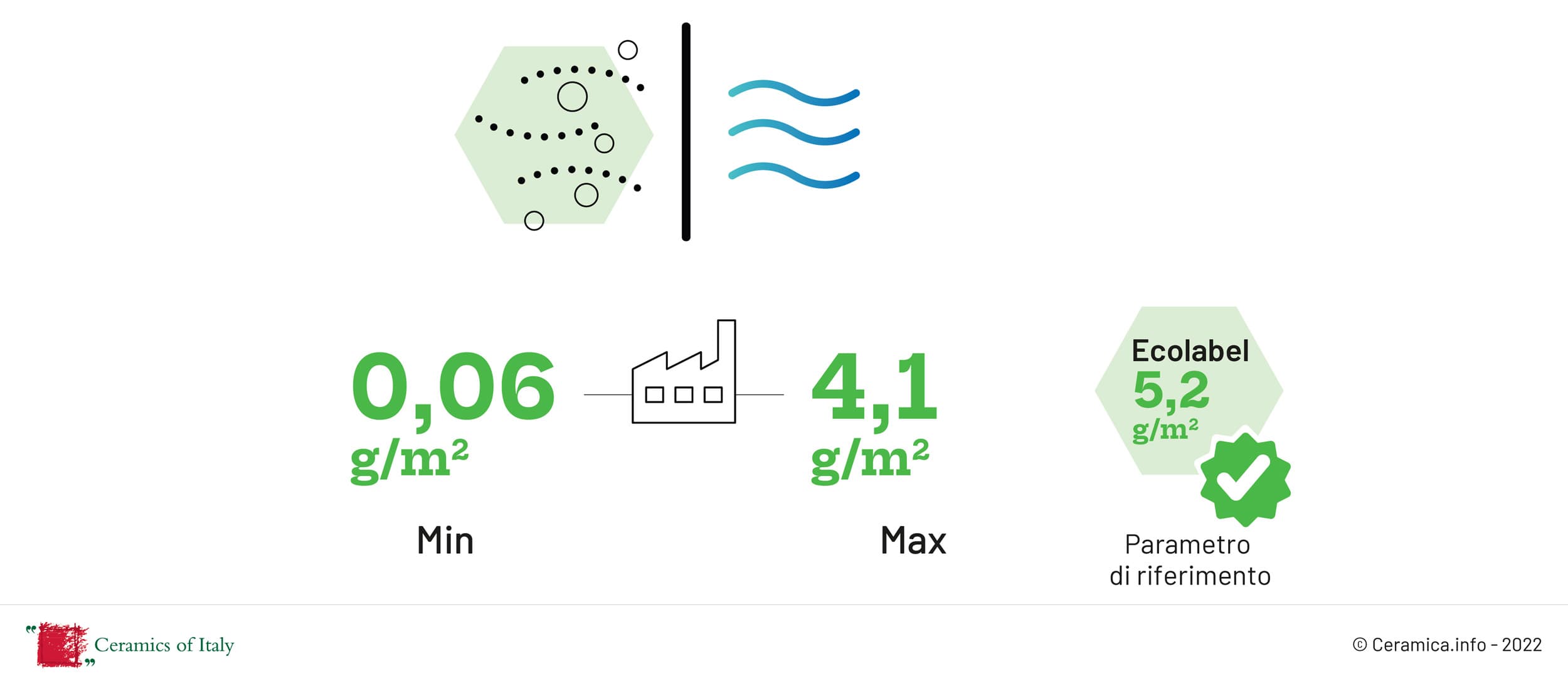

Oltre al fluoro, inquinante tipico della fase di cottura, la Ceramica Italiana ha incrementato misure sostenibili per trattare anche le emissioni di materiale particellare. I valori massimi rilevati per tutti gli impianti indagati sono inferiori al 60% dal riferimento delle BAT di settore.

FEF- EMISSIONI IN ATMOSFERA MATERIALE PARTICELLARE

Anno 2020

Durabile è sostenibile

La Ceramica Italiana rispetta il pianeta perché nasce da processi produttivi a emissioni minime e, a parità di tempo e interventi di manutenzione, richiede un numero inferiore di sostituzioni rispetto altri materiali. La maggiore durabilità abbatte lo sfruttamento di risorse naturali e la movimentazione di prodotti destinati ai mercati di tutto il mondo, riducendo l’impatto ambientale di tutta la filiera.

Imprese di costruzione

Imprese di costruzione

Posatori

Posatori

Privati

Privati

Progettisti

Progettisti

Rivenditori

Rivenditori